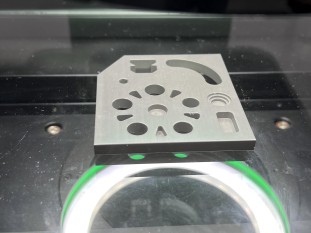

检测背景

在模具制造行业,模具轮廓的精确测量与分析对于确保模具质量、提升产品精度以及优化生产流程具有至关重要的意义。传统的模具轮廓测量方法往往存在效率低下、精度受限以及对复杂形状适应性差等问题。随着光学测量技术的不断发展,我们提出了一套基于先进光学设备与软件系统的模具轮廓扫描方案,旨在为模具制造企业提供高效、精准且全面的测量解决方案。

模具轮廓扫描方案

1、光学镜头模组

选用普密斯 6.5X 电动变倍镜头作为核心光学镜头模组。该镜头具有电动变倍功能,能够在一定范围内灵活调整放大倍数,方便对模具不同部位、不同细节特征进行清晰成像。其高光学分辨率确保了能够捕捉到模具轮廓的微小细节,为后续精确测量与分析提供了可靠的图像基础。无论是模具的精细纹路还是复杂的边缘形状,都能够得到准确的呈现。

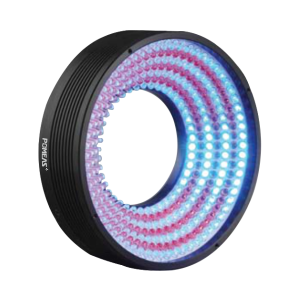

2、光源系统

采用五环八区环形光源构建光学系统。这种特殊设计的环形光源能够提供多方向、多角度的照明效果,有效减少阴影和反光现象,显著提高模具轮廓图像的对比度和清晰度。通过对不同环区和区域的光源亮度独立控制,可以根据模具的材质、形状以及测量需求进行灵活的照明调整,确保在各种复杂情况下都能获取最佳的图像质量,从而最大程度地提取模具轮廓的有效信息。

3、光谱传感器模组

普密斯 SFS 系列点光谱共焦传感器在本方案中承担着关键的测量任务。该传感器基于点光谱共焦原理工作,能够对模具表面进行高精度的距离测量。它具有极高的测量精度和重复性,能够精确地确定模具轮廓上各点的空间位置信息。同时,其对不同材质和表面特性的模具具有良好的适应性,不受颜色、光泽度等因素的影响,可广泛应用于各种金属、塑料等材质模具的轮廓扫描测量,为模具的三维轮廓重建提供了准确的数据支持。

4、图像测量软件

MetX 多元传感测量系统作为本方案的图像测量软件平台,具备强大的功能和广泛的兼容性。它能够与上述光学镜头模组、光谱传感器模组等硬件设备无缝连接,实现数据的实时采集与传输。该软件不仅可以对普密斯 SFS 系列点光谱共焦传感器采集的数据进行处理与分析,还能够兼容多种其他类型的测量传感器,为用户提供了更多样化的测量选择和更全面的测量解决方案。在模具轮廓测量方面,MetX 软件可以对采集到的图像和点云数据进行快速处理,实现 2D 尺寸测量、轮廓形状分析、公差比对等一系列功能。通过直观的用户界面,操作人员可以方便地进行测量任务的设置、数据的查看与分析,以及生成详细的测量报告,大大提高了模具轮廓扫描测量的工作效率和数据管理水平。

方案优势

高精度测量:通过普密斯 6.5X 电动变倍镜头、五环八区环形光源以及普密斯 SFS 系列点光谱共焦传感器的协同工作,本方案能够实现对模具轮廓的高精度测量。在各个维度上的测量精度均能够满足模具制造行业对于精度的严格要求,有效避免因测量误差导致的模具质量问题,提高产品的一致性和稳定性。

高适应性:无论是复杂形状的模具,还是不同材质表面的模具,本方案都具有出色的适应性。电动变倍镜头的灵活放大倍数调整、环形光源的多区域照明控制以及点光谱共焦传感器的材质无关性测量原理,使得该方案能够应对各种模具轮廓扫描测量任务,为模具制造企业提供了一种通用且可靠的测量解决方案。

高效工作流程:MetX 多元传感测量系统的应用极大地优化了模具轮廓扫描测量的工作流程。从数据采集到处理分析再到报告生成,各个环节都实现了高效自动化。操作人员只需简单设置测量任务,软件即可自动完成后续的一系列操作,大大缩短了测量时间,提高了生产效率。同时,软件的兼容性使得在面对不同测量需求时无需频繁更换设备与软件系统,进一步提升了工作效率和便捷性。

全面数据分析:能够实现模具轮廓的基本测量,还能够通过 MetX 软件对测量数据进行深入的分析。包括 2D 尺寸的精确测量与统计分析、轮廓形状的拟合与偏差分析、与设计模型的公差比对分析等。这些全面的数据分析功能有助于模具制造企业深入了解模具的制造质量状况,及时发现潜在问题并进行优化改进,从而提高模具的整体质量和生产工艺水平。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

公司地址

公司地址

生产中心:广东省东莞市东城区柏洲边社区涌尾路68号

营销中心:东莞市松山湖高新区中集智谷产业园15栋

苏州办事处:苏州市工业园区唯新路60号启迪时尚科技城40栋

微信二维码

版权所有:东莞市普密斯精密仪器有限公司 ICP备案号:粤ICP备16046605号-4号 技术支持:誉新源科技

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com