在汽车、航空航天、精密机械等领域,金属加工件的表面质量直接影响产品的可靠性与使用寿命。传统人工目检或接触式检测方法效率低、精度差,难以满足高精度制造需求。FA 镜头(工业自动化镜头)凭借高分辨率、低畸变及抗环境干扰能力,成为金属表面划痕检测的核心工具。

金属表面划痕检测的技术挑战

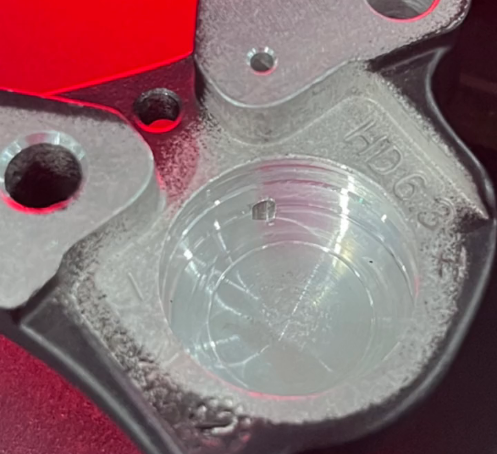

金属加工件(如铝合金轮毂、不锈钢刀具、钛合金航空部件)的表面划痕具有以下特点:

1、形态复杂:划痕宽度可细至 0.01mm,深度差异大,且常伴随反光、阴影干扰;

2、环境严苛:车间油污、粉尘及强光照易导致图像模糊,影响检测准确性;

3、效率需求:传统人工检测速度慢,无法满足高速生产线的实时检测要求。

FA 镜头通过光学设计优化与智能算法协同,突破上述瓶颈,实现对金属表面微划痕的精准捕捉。

FA 镜头的核心技术优势

1. 远心光路设计:消除视差与畸变

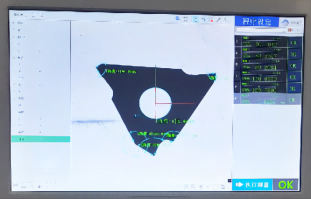

普密斯 FA 镜头采用物方远心光路,确保主光线平行于光轴,消除因物距变化产生的尺寸误差。结合非球面镜片组,将畸变率控制在 0.01% 以内,保证划痕宽度、长度的高精度测量(误差≤±1μm)。

2. 高动态范围成像:应对复杂反光场景

金属表面反光易导致图像过曝或暗角。普密斯 FA 镜头搭载动态光圈控制与多光谱滤光技术,可自适应调整进光量,同时过滤杂散光,清晰呈现划痕边缘细节。

3. 宽景深覆盖:适应三维表面结构

金属加工件表面可能存在凹凸不平(如锻造纹理、焊接痕迹)。普密斯 FA 镜头通过景深增强技术,在高倍率下仍保持足够景深,确保曲面、台阶等复杂区域的划痕清晰成像。

FA镜头的场景应用

1. 汽车轮毂检测:提升良品率与生产效率

-

检测效率:单轮毂检测时间从 8 秒缩短至 2 秒,支持产线高速运行;

-

精度升级:识别 0.02mm 宽度划痕,漏检率从 5% 降至 0.3%;

-

成本优化:减少人工复检与报废损失,年节省成本超 200 万元。

2. 刀具刃口检测:保障切削性能

-

微观缺陷识别:检测 0.01mm 微崩刃及刃口毛刺;

-

3D 形貌分析:通过多视角成像重建划痕深度,评估刀具磨损程度。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

公司地址

公司地址

生产中心:广东省东莞市东城区柏洲边社区涌尾路68号

营销中心:东莞市松山湖高新区中集智谷产业园15栋

苏州办事处:苏州市工业园区唯新路60号启迪时尚科技城40栋

微信二维码

版权所有:东莞市普密斯精密仪器有限公司 ICP备案号:粤ICP备16046605号-4号 技术支持:誉新源科技

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com