Busbar焊接是动力电池模组线组装过程中的重要环节,其质量会直接影响电芯串联的稳定性和动力电池的安全性。如果焊接质量不达标,可能会导致电池性能下降、充放电效率降低,严重时还可能引发安全问题。因此,对电池模组Busbar焊后的检测是十分必要的。

检测需求:

检查连接片外观,进行有无虚焊、漏焊、焊点平整、炸焊等检测。

解决方案:

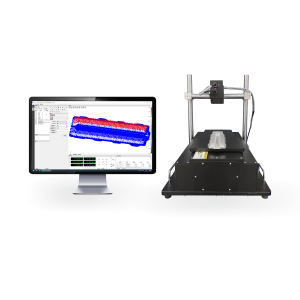

在以往,busbar检测通常以2D检测技术为主,但传统的2d机器检测成像效果波动较大,无法精准提取到焊缝的轮廓,因此,普密斯在视觉检测方案中加入了3D高精度的视觉检测技术,搭载普密斯线激光位移传感器,可以提高对模组Busbar尺寸测量和缺陷检测的稳定性,确保模组的品质。

功能需求:

普密斯线激光位移传感器固定安装于模组上,产品到达扫描位,动态扫描,移动10次扫描1个Pack的Busbar片,进行有无虚焊、漏焊、焊点平整、炸焊检测。

普密斯线激光位移传感器具有高精度测量、高度检测、非接触测量等优势,在3D检测中发挥着重要的作用,可以用于精确测量、物体识别、质量控制和逆向工程等领域。

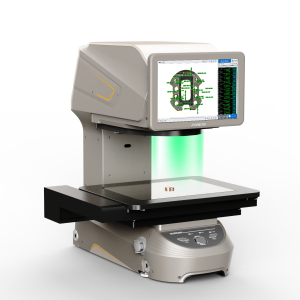

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址