在现代制造业中,薄壁加工件因其轻量化、节省材料等优势,被广泛应用于航空航天、汽车制造、电子设备等众多领域。然而,薄壁加工件由于其自身结构特点,在加工过程中极易发生变形,这对产品的精度和质量产生严重影响。因此,精准、高效的变形检测技术成为保障薄壁加工件质量的关键。FA 镜头,作为工业视觉检测领域的重要工具,在薄壁加工件变形检测中发挥着重要作用,同时也面临着一系列挑战。

薄壁加工件变形检测的重要性

薄壁加工件的厚度通常较薄,一般在毫米甚至亚毫米级别。在加工过程中,如切削、冲压、焊接等工艺,都可能因受力不均、热应力等因素导致工件变形。例如:

① 在航空发动机的制造中,薄壁叶片的微小变形都可能影响发动机的性能和安全性;

② 在汽车零部件制造中,薄壁结构件的变形会影响整车的装配精度和行驶稳定性。准确检测出薄壁加工件的变形情况,能够及时调整加工工艺,避免废品的产生,降低生产成本,提高生产效率。

传统检测方法的局限性

传统的薄壁加工件变形检测方法主要包括接触式测量和简单的非接触式测量。接触式测量如使用卡尺、千分尺等工具,虽然能够获得较高的测量精度,但检测速度慢,效率低下,且容易对薄壁加工件表面造成损伤,不适用于大规模生产检测。简单的非接触式测量,如激光测距仪,只能获取有限的点数据,难以全面反映工件的整体变形情况,对于复杂形状的薄壁加工件检测效果不佳。

FA 镜头在薄壁加工件变形检测中的应用实例

1、高精度成像

FA 镜头具备高分辨率和高清晰度的成像能力,能够清晰捕捉薄壁加工件的表面细节。在实际应用中,通过将 FA 镜头与工业相机搭配使用,对薄壁加工件进行全方位拍摄。例如,在电子设备外壳的薄壁加工件检测中,FA 镜头能够清晰呈现外壳表面的微小变形,如凹陷、凸起等,为后续的数据分析提供了准确的图像基础。检测人员可以根据这些图像,精确测量变形的位置、大小和程度。

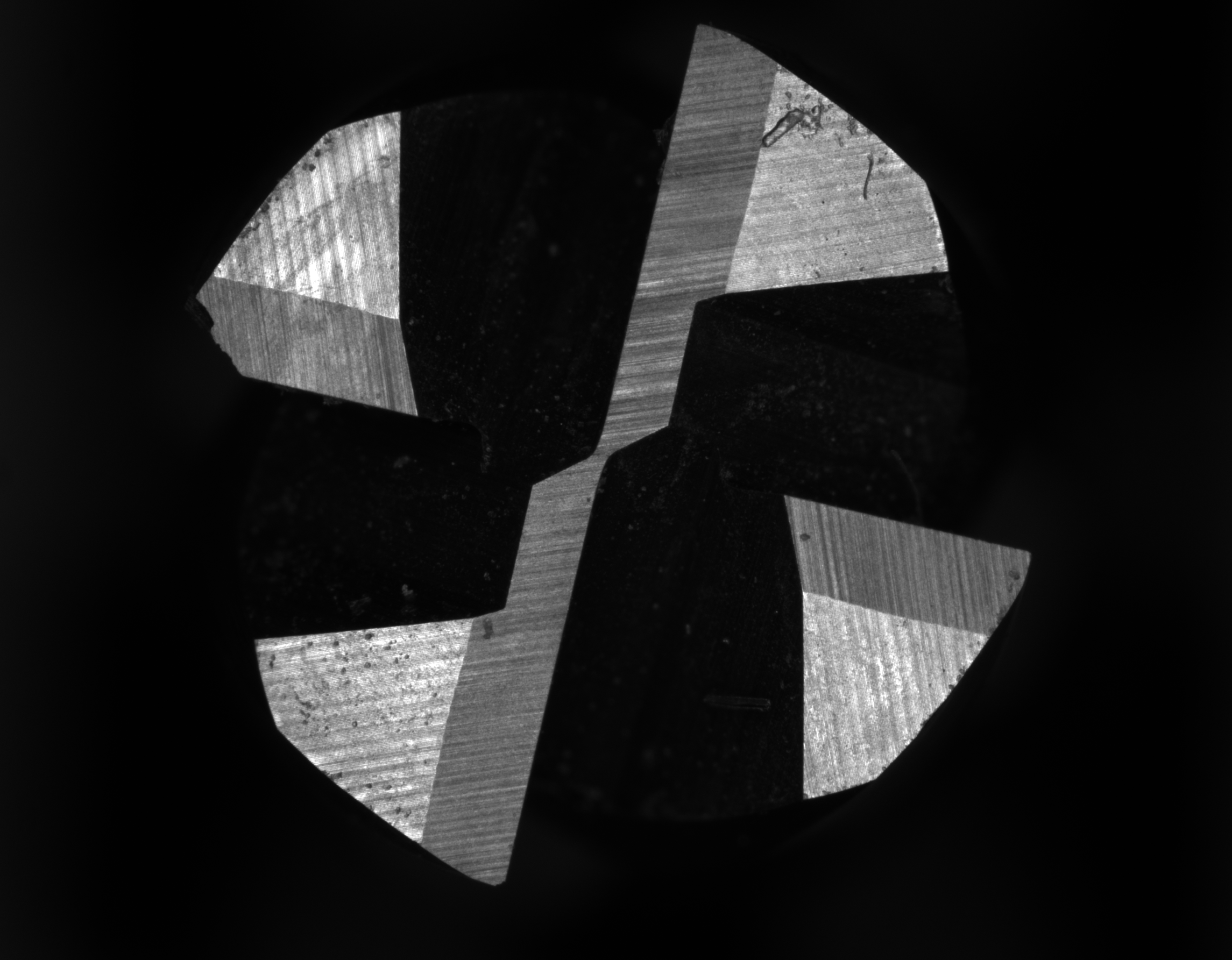

2、3D 建模与分析

借助先进的图像处理软件和算法,FA 镜头采集的图像能够用于构建薄壁加工件的 3D 模型。通过对 3D 模型的分析,可以直观地了解工件的整体变形情况。以汽车铝合金薄壁轮毂的检测为例,利用 FA 镜头采集的多视角图像,生成轮毂的 3D 模型。将实际模型与标准模型进行对比,能够快速准确地识别出轮毂在加工过程中产生的变形区域,如轮辋的椭圆度偏差、辐条的扭曲等,为轮毂的质量评估提供了全面的数据支持。

3、实时在线检测

在生产线上,FA 镜头可以实现对薄壁加工件的实时在线检测。通过设置合适的检测工位,FA 镜头能够对正在加工或刚加工完成的薄壁加工件进行即时检测。一旦检测到变形超出允许范围,系统会立即发出警报,通知操作人员及时调整加工参数或对工件进行处理。这种实时在线检测方式大大提高了生产过程的质量控制水平,减少了废品的产生,提高了生产效率。

FA 镜头应用面临的挑战及应对策略

1. 复杂光线环境适应性

在实际生产车间中,光线环境复杂多变,存在强光、逆光、反射光等多种干扰因素,这对 FA 镜头的成像质量产生较大影响。为应对这一挑战,普密斯研发了具有自动调光功能的 FA 镜头,能够根据环境光线的变化自动调整光圈、曝光时间等参数,确保在不同光线条件下都能获得清晰的图像。同时,采用特殊的光学镀膜技术,减少光线反射和折射,提高镜头的抗干扰能力。

2. 微小变形检测精度提升

薄壁加工件的变形量往往非常微小,对检测精度要求极高。为了进一步提升微小变形检测精度,普密斯不断优化 FA 镜头的光学设计,提高镜头的分辨率和像质。同时,结合先进的图像处理算法,如亚像素定位算法,能够在图像层面实现更高精度的测量,将微小变形的检测精度提升至微米级别。

3. 与不同加工工艺的适配性

不同的薄壁加工工艺,如切削、冲压、注塑等,会导致工件产生不同类型和特点的变形。普密斯通过深入研究各种加工工艺对薄壁加工件变形的影响规律,针对不同工艺开发了相应的检测方案和算法。例如,对于冲压工艺产生的变形,利用 FA 镜头重点检测工件的边缘和圆角区域;对于注塑工艺产生的变形,关注工件的壁厚均匀性和表面平整度。通过这种定制化的解决方案,提高了 FA 镜头在不同加工工艺下薄壁加工件变形检测的准确性和有效性。

FA 镜头在薄壁加工件变形检测中展现出了巨大的应用潜力,为制造业提供了高效、精准的质量检测手段。尽管面临着诸多挑战,但通过不断的技术创新和优化,普密斯将持续提升 FA 镜头的性能和应用效果,助力制造业实现更高质量的发展。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址